پمپهای آب صنعتی، قلب تپنده بسیاری از صنایع هستند. از تأمین آب خنککننده برای نیروگاهها گرفته تا انتقال سیالات در کارخانههای شیمیایی و تصفیه آب، این تجهیزات نقش حیاتی در فرآیندهای تولید و خدمات ایفا میکنند. با این حال، مانند هر دستگاه مکانیکی دیگری، پمپها نیز در معرض خرابی و بروز مشکلات مختلف قرار دارند. شناسایی سریع و دقیق عیوب و اجرای راهکارهای مناسب، میتواند از توقفهای پرهزینه، کاهش بهرهوری و حتی خطرات جدی جلوگیری کند.

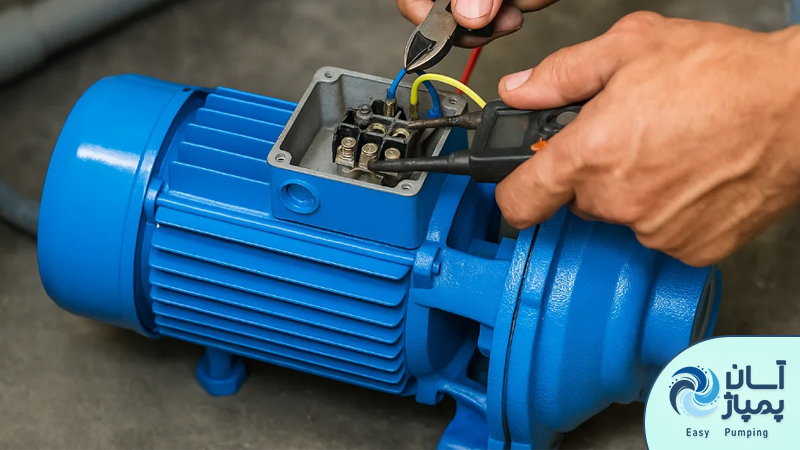

۱. عدم روشن شدن پمپ (Pump Fails to Start):

- علل احتمالی:

- مشکلات الکتریکی: قطعی برق، سوختن فیوز، خرابی کلید یا رله، اتصال کوتاه در سیمکشی.

- مشکلات مکانیکی: گیرپاژ روتور (به دلیل خوردگی، رسوب یا آسیب بلبرینگ)، قفل شدن پمپ به دلیل یخزدگی.

- مشکلات کنترلی: خرابی سنسورها یا کنترلرها، تنظیمات نادرست.

- راهکارهای سریع:

- بررسی منبع تغذیه و اطمینان از وجود ولتاژ مناسب.

- بررسی فیوزها و تعویض فیوزهای سوخته.

- بررسی کلیدها و رلهها و اطمینان از عملکرد صحیح آنها.

- بررسی سیمکشی و رفع اتصالات کوتاه یا قطعیها.

- چرخاندن دستی روتور برای رفع گیرپاژ. در صورت یخزدگی، استفاده از گرمای ملایم برای ذوب یخ.

- بررسی سنسورها و کنترلرها و تنظیم مجدد یا تعویض قطعات معیوب.

۲. کاهش دبی یا فشار (Low Flow or Pressure):

- علل احتمالی:

- مشکلات مکش: گرفتگی لوله مکش (به دلیل رسوب، ذرات جامد یا هوا)، نشتی در لوله مکش، ارتفاع مکش بیش از حد مجاز.

- مشکلات پمپ: سایش پروانه یا دیفیوزر، نشتی در آببندها، خرابی بلبرینگها، سرعت چرخش پایینتر از حد نامی.

- مشکلات لوله کشی: گرفتگی لولهها، نشتی در اتصالات، شیرهای بسته یا نیمهباز.

- راهکارهای سریع:

- بررسی و تمیز کردن لوله مکش و اطمینان از عدم وجود گرفتگی.

- بررسی و رفع نشتی در لوله مکش و اتصالات.

- کاهش ارتفاع مکش یا استفاده از پمپ مناسب برای ارتفاع مکش مورد نیاز.

- بررسی پروانه و دیفیوزر و تعویض قطعات ساییده شده.

- بررسی آببندها و تعویض در صورت نشتی.

- بررسی بلبرینگها و تعویض در صورت خرابی.

- بررسی موتور و اطمینان از چرخش با سرعت نامی.

- بررسی لولهها و رفع گرفتگی یا نشتی.

- باز کردن کامل شیرها و اطمینان از عملکرد صحیح آنها.

۳. نشتی (Leakage):

- علل احتمالی:

- خرابی آببندها: سایش، ترکخوردگی یا آسیب دیدن آببندهای مکانیکی یا گرافیتی.

- خرابی گسکتها: سایش، ترکخوردگی یا آسیب دیدن گسکتهای بین قطعات پمپ.

- خوردگی بدنه پمپ: خوردگی ناشی از سیال یا محیط، ایجاد سوراخ یا ترک در بدنه.

- شل شدن اتصالات: لرزش یا تغییرات دما، شل شدن پیچها و مهرهها.

- راهکارهای سریع:

- بررسی آببندها و تعویض قطعات معیوب.

- بررسی گسکتها و تعویض قطعات آسیب دیده.

- بررسی بدنه پمپ و ترمیم یا تعویض در صورت خوردگی شدید.

- سفت کردن اتصالات و استفاده از واشرهای مناسب.

۴. صدا و لرزش غیرعادی (Unusual Noise and Vibration):

- علل احتمالی:

- مشکلات بلبرینگ: سایش، خرابی یا عدم روغنکاری مناسب بلبرینگها.

- عدم توازن روتور: عدم توازن ناشی از رسوب، خوردگی یا آسیب دیدن پروانه.

- کاویتاسیون: تشکیل حبابهای بخار در سیال و ترکیدن آنها در داخل پمپ.

- رزونانس: تشدید ارتعاشات ناشی از سرعت چرخش پمپ و فرکانس طبیعی سیستم لولهکشی.

- شل شدن اتصالات: لرزش پمپ، شل شدن اتصالات و پایهها.

- راهکارهای سریع:

- بررسی بلبرینگها و تعویض در صورت خرابی یا عدم روغنکاری مناسب.

- بالانس کردن روتور و پروانه.

- کاهش دمای سیال یا افزایش فشار ورودی برای جلوگیری از کاویتاسیون.

- تغییر سرعت چرخش پمپ یا اصلاح سیستم لولهکشی برای جلوگیری از رزونانس.

- سفت کردن اتصالات و پایهها و استفاده از لرزهگیرها.

۵. گرم شدن بیش از حد (Overheating):

- علل احتمالی:

- مشکلات الکتریکی: اضافه بار، ولتاژ نامناسب، خرابی سیمپیچهای موتور.

- مشکلات مکانیکی: گیرپاژ روتور، خرابی بلبرینگها، عدم روغنکاری مناسب.

- عدم تهویه مناسب: مسدود شدن دریچههای تهویه، دمای بالای محیط.

- پمپاژ سیال با دمای بالاتر از حد مجاز.

- راهکارهای سریع:

- بررسی جریان و ولتاژ و اطمینان از عدم وجود اضافه بار یا ولتاژ نامناسب.

- بررسی سیمپیچهای موتور و تعمیر یا تعویض در صورت خرابی.

- رفع گیرپاژ روتور و بررسی بلبرینگها.

- اطمینان از تهویه مناسب و خنک کردن محیط اطراف پمپ.

- اطمینان از پمپاژ سیال با دمای مناسب.

۶. کاویتاسیون (Cavitation):

- علل احتمالی:

- فشار مکش پایین: ناشی از ارتفاع مکش زیاد، دمای بالای سیال یا گرفتگی لوله مکش.

- سرعت چرخش بالا: سرعت بالای پروانه، کاهش فشار در ورودی پمپ.

- طراحی نامناسب پمپ: طراحی نامناسب پروانه یا محفظه پمپ.

- راهکارهای سریع:

- کاهش ارتفاع مکش یا افزایش فشار ورودی.

- کاهش دمای سیال.

- تمیز کردن لوله مکش و اطمینان از عدم وجود گرفتگی.

- کاهش سرعت چرخش پمپ.

- استفاده از پمپ با طراحی مناسب برای شرایط کاری مورد نظر.

۷. خوردگی (Corrosion):

- علل احتمالی:

- تماس با سیالات خورنده: اسیدها، بازها، نمکها و سایر مواد شیمیایی خورنده.

- خوردگی گالوانیکی: تماس بین فلزات غیر همجنس در حضور یک الکترولیت.

- خوردگی حفرهای: ناشی از تشکیل حبابهای بخار و ترکیدن آنها در سطح فلز.

- راهکارهای سریع:

- استفاده از مواد مقاوم در برابر خوردگی برای ساخت پمپ و لولهکشی.

- اعمال پوششهای محافظ (مانند رنگ، اپوکسی یا گالوانیزه) بر روی سطوح فلزی.

- استفاده از روشهای حفاظت کاتدی یا آندی برای کاهش خوردگی گالوانیکی.

- جلوگیری از کاویتاسیون برای کاهش خوردگی حفرهای.

۸. لرزش بیش از حد (Excessive Vibration):

- علل احتمالی:

- عدم توازن روتور: ناشی از رسوب، خوردگی یا آسیب دیدن پروانه.

- ناهمراستایی (Misalignment): عدم همراستایی بین موتور و پمپ.

- تشدید (Resonance): تشدید ارتعاشات ناشی از سرعت چرخش پمپ و فرکانس طبیعی سیستم لولهکشی.

- خرابی بلبرینگها: سایش، خرابی یا عدم روغنکاری مناسب بلبرینگها.

- راهکارهای سریع:

- بالانس کردن روتور و پروانه.

- همراستا کردن موتور و پمپ با استفاده از ابزارهای دقیق.

- تغییر سرعت چرخش پمپ یا اصلاح سیستم لولهکشی برای جلوگیری از رزونانس.

- بررسی بلبرینگها و تعویض در صورت خرابی یا عدم روغنکاری مناسب.

۹. آسیب به سیل (Seal Damage):

- علل احتمالی:

- سایش: تماس طولانی مدت با ذرات جامد در سیال.

- حرارت بالا: دمای بالای سیال یا محیط.

- مواد شیمیایی: تماس با سیالات خورنده.

- نصب نادرست: نصب نادرست سیل و عدم رعایت دستورالعملها.

- راهکارهای سریع:

- استفاده از سیلهای مقاوم در برابر سایش، حرارت و مواد شیمیایی.

- فیلتر کردن سیال برای حذف ذرات جامد.

- اطمینان از نصب صحیح سیل و رعایت دستورالعملها.

۱۰. کاهش بازدهی (Reduced Efficiency):

- علل احتمالی:

- سایش و خوردگی قطعات: سایش پروانه، دیفیوزر و سایر قطعات، کاهش کارایی پمپ.

- رسوبگذاری: تشکیل رسوب در داخل پمپ و لولهها، کاهش دبی و فشار.

- نشتی: نشتی در آببندها، گسکتها و اتصالات، اتلاف انرژی.

- کاویتاسیون: آسیب دیدن قطعات پمپ در اثر کاویتاسیون، کاهش بازدهی.

- راهکارهای سریع:

- بازرسی و تعویض قطعات ساییده شده یا خورده شده.

- تمیز کردن پمپ و لولهها برای حذف رسوبات.

- رفع نشتی در آببندها، گسکتها و اتصالات.

- جلوگیری از کاویتاسیون.

کلام آخر:

عیبیابی و تعمیر پمپهای آب صنعتی، نیازمند دانش فنی، تجربه و دقت است. با این حال، با شناخت علل رایج مشکلات و اجرای راهکارهای سریع و مؤثر، میتوان از توقفهای پرهزینه و کاهش بهرهوری جلوگیری کرد. اجرای برنامههای منظم نگهداری و بازرسی، میتواند به شناسایی زودهنگام مشکلات و پیشگیری از خرابیهای جدی کمک کند. همچنین، آموزش مناسب پرسنل و تجهیز آنها با ابزارهای لازم، نقش مهمی در بهبود عملکرد و افزایش طول عمر پمپها دارد. شرکت “بهاز کالا” با ارائه راهکارهای نوین در زمینه نگهداری تجهیزات صنعتی و ارائه مشاوره تخصصی، میتواند به صنایع مختلف در جهت بهبود عملکرد و کاهش هزینهها کمک کند.