پمپ آب صنعتی، قلب تپنده بسیاری از واحدهای تولیدی، پالایشگاهی، نیروگاهی و حتی سیستمهای بزرگ کشاورزی است. خرابی یک پمپ میتواند نهتنها جریان تولید یا عملیات را متوقف کند بلکه هزینههای سنگین تعمیرات و ازکارافتادگی را بر دوش مجموعه بگذارد. به همین دلیل نگهداری و سرویس حرفهای این تجهیزات سرمایهای، یک هزینه نیست بلکه یک سرمایهگذاری در کارایی و عمر مفید خواهد بود.

در ادامه به ۱۰ نکته کلیدی و هر یک با شرح کامل، دلایل فنی و نکات اجرایی میپردازیم:

۱. نصب و راهاندازی اصولی پمپ

- چرا مهم است؟ بخش زیادی از عیوب پمپها ناشی از تراز نبودن، انتخاب پایه نامناسب یا خط لوله غیراستاندارد است.

- اقدامات کلیدی:

- استفاده از شاسی و فونداسیون مقاوم با تراز دقیق.

- هممحوری شفت پمپ و موتور با استفاده از دستگاههای تراز لیزری.

- رعایت حداقل طول خط مکش و اجتناب از تغییرات ناگهانی قطر لوله.

۲. فیلتر و صافی مناسب در ورودی

- ذرات شن، براده، جلبک یا رسوبات میتوانند باعث فرسایش پروانه، آسیب به مکانیکال سیل و گرفتگی سیستم شوند.

- اقدام پیشنهادی: نصب استرینر فلزی یا فیلترهای مشبندیشده قابل شستوشو، و تمیزکاری دورهای آنها.

۳. پایش دمای یاتاقانها

- افزایش دمای یاتاقان، نشانه بلافصل مشکل در روانکاری، بار اضافی یا تراز شفت است.

- راهکار: استفاده از حسگر حرارتی یا ترموکوپل، و توقف پمپ در صورت مشاهده افزایش غیرمجاز دما.

۴. روانکاری دقیق و برنامهریزیشده

- اگر کم باشد: سایش سریع و قفلشدگی محور.

- اگر زیاد باشد: تجمع حرارت و آسیب به روغنبندها.

- دستورالعمل: طبق دفترچه سازنده، نوع روانکار، زمانبندی و مقدار را رعایت کنید. محیطهای پرگردوغبار یا مرطوب دوره روانکاری کوتاهتر نیاز دارند.

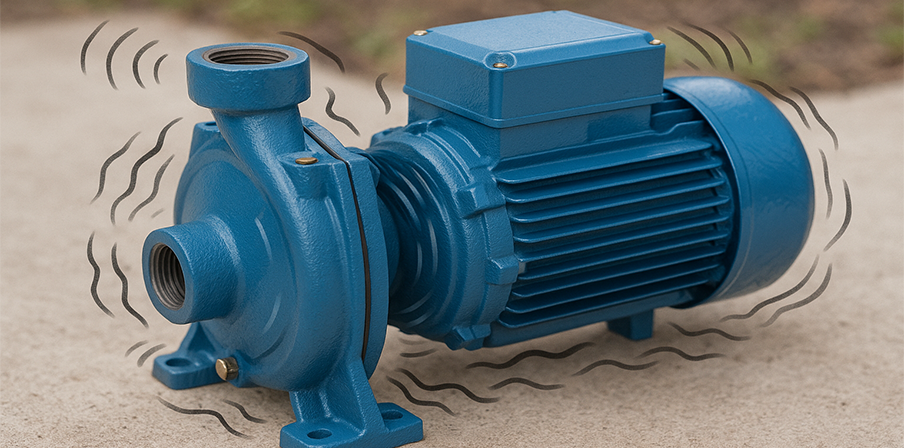

۵. کنترل و تحلیل لرزشها

- لرزش غیرعادی میتواند از کاویتاسیون، ناهمترازی یا فرسودگی قطعات باشد.

- ابزار: نصب لرزهسنج و ثبت مقادیر برای تحلیل روند. لرزش بالاتر از مقدار استاندارد API یا ISO باید فوراً بررسی شود.

۶. مدیریت فشار و دبی کارکرد

- کار در خارج از منحنی عملکرد (Performance Curve) پمپ موجب کاهش راندمان و افزایش استهلاک میشود.

- راهکار: نصب مانومتر و فلومتر، استفاده از اینورتر (VFD) برای کنترل سرعت موتور و فشار.

۷. بازرسی منظم مکانیکال سیل و پکینگها

- نشت مایعات، نشانه سوءعملکرد آببندی است. تأخیر در تعمیر، باعث خوردگی یاتاقانها و اجزای دیگر میشود.

- پیشنهاد: برنامهریزی تعویض مکانیکال سیل پیش از رسیدن به انتهای عمر مفید.

۸. پیشگیری از خشککار کردن (Dry Running)

- بیآب کار کردن موجب سوختن سیل و تغییر شکل پروانه میشود.

- روش ایمنسازی: نصب سوئیچ سطح مخزن یا کنترلرهای فشار برای خاموش شدن خودکار پمپ.

۹. انجام سرویس و اورهال دورهای

- در اورهال، پمپ کاملاً باز، قطعات معیوب تعویض و همه اجزاء تمیز میشوند.

- زمانبندی: بسته به شرایط کارکرد، معمولاً هر ۱ تا ۳ سال یکبار.

۱۰. آموزش اپراتور و ثبت سوابق تعمیرات

- اپراتور آموزشدیده میتواند خرابی را قبل از وقوع تشخیص دهد.

- ثبت دادهها: جدول زمان سرویس، نوع خرابی، قطعات مصرفی و مقادیر لرزش یا دما باعث پیشبینی دقیق نیازها میشود.

جدول چکلیست نگهداری پمپ آب صنعتی

| ردیف | مورد بررسی | تناوب | ابزار/روش | توضیح |

|---|---|---|---|---|

| ۱ | ترازبودن شفت و پایه | پس از نصب / سالانه | تراز لیزری | جلوگیری از لرزش |

| ۲ | وضعیت فیلتر | هفتگی | بازرسی چشمی | جلوگیری از ورود ذرات |

| ۳ | دمای یاتاقان | هفتگی | ترمومتر / سنسور | کشف زودهنگام اضافهبار |

| ۴ | روانکاری | ماهانه / طبق نیاز | گریسپمپ | کاهش سایش |

| ۵ | لرزش | ماهانه | لرزهسنج | پیشگیری از خرابی |

| ۶ | فشار و دبی | روزانه | مانومتر / فلومتر | حفظ راندمان |

| ۷ | وضعیت سیلها | ماهانه | بازرسی بصری | جلوگیری از نشت شدید |

| ۸ | خشککار نکردن | دائمی | سوئیچ سطح | حفظ سیل و پروانه |

| ۹ | اورهال | هر ۱-۳ سال | تیم فنی | افزایش طول عمر |

| ۱۰ | آموزش و ثبت سوابق | مداوم | سیستم نرمافزاری | مدیریت تعمیرات |

کلام آخر

رعایت این نکات نهتنها خرابیها و توقفهای ناگهانی را بهشدت کاهش میدهد، بلکه باعث صرفهجویی قابلتوجه در هزینههای تعمیر و جایگزینی میشود. در نهایت، همانقدر که انتخاب پمپ صنعتی باکیفیت اهمیت دارد، شیوه نگهداری آن تعیینکننده عمر واقعی و کارایی سیستم شماست.